伝統技術と作り手

Craftsman

尾張七宝の各工程は高度な技術が必要なため、基本的にそれぞれに専門の職人が担当する分業になっています。 これまでの尾張七宝では、各工程を専門の企業が担い、分業することでひとつの作品を作り上げてきましたが、時代が進むにつれて専門の企業の数が減り、七宝焼の技術を伝承することが難しくなってきました。 安藤七宝店では素晴らしい七宝焼の技術を途絶えさせてはいけないと考え、長年培われてきた職人の技術を次の世代に受け継ぎ、これからも七宝焼を日本の誇れる伝統技術として継承していく取り組みを行っています。 職人から若手へ受け継がれる七宝焼の技術を紹介します。

七宝焼の作業工程

金属を加工し、

作品の形を造る

尾張七宝の素地は銅板を成形して使用します。安藤七宝店では、素地を回転させながらへらを押し当てて変形させる「ヘラ絞り」、電解メッキ加工技術を用いて型取りをする「電気鋳造」2つの方法を主に用いています。

ヘラ絞り

電気鋳造

デザインイメージを

素地に描き写す

素地の表面に、絵柄を描き写していきます。下絵付けの方法は、素地に直接墨で描く方法と、まず全体に白い釉薬をつけて下焼きしてから描く方法の2通りあります。

最近では柄を彫ったプラスチックの型を当てて施釉することでこの工程を省略することもあります。

縁取りとなる

銀線を立てる

墨で下書きした絵柄に沿い、糊で銀線を植え付けます。ここで立てた銀線は最終的に絵柄の主線となって表面に現れます。

銀線は一本ずつ手作業で曲げて形を作っていきます。曲面に立てることもあり、素地との隙間がないように植線をするには高い技術力が必要です。

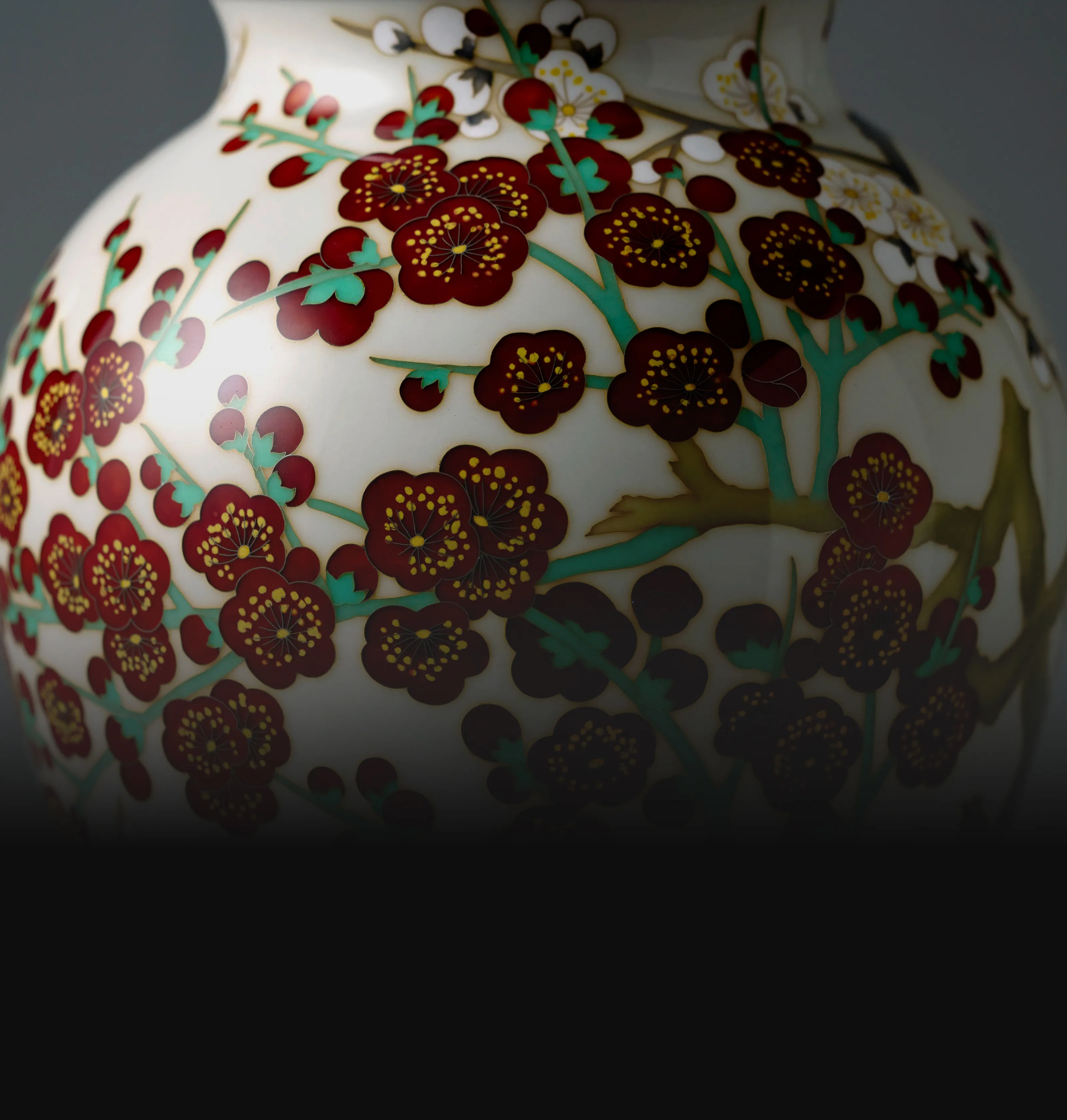

ガラス釉薬を差し、

色を置いていく

銀線の植え付けが終わった金属素地の線と線の間に、釉薬をさしていきます。用意する釉薬は図案にもよりますが数十種類ほどです。

釉薬は絵の具のように混ぜられないため、些細なニュアンスの違いでも全ての色を作成する必要があります。さらに、焼くことで色が変わるので出来上がりの色味を考慮できる長年の感覚が必要となります。現在の技術をもっても機械化が難しいため、経験豊富な職人によって手作業で丁寧に行われています。

差した釉薬を溶かし、

素地に焼き付ける

施釉が終わったら、電気炉窯で700℃~800℃の温度で、10~15分程度、焼成します。作品の形や釉薬の種類などによって温度や焼成時間は異なります。焼成により、粉末の釉薬が溶けて金属線との段差が生じるので、線と釉薬の高さが同じになるまで何度か施釉が繰り返されます。違う色の釉薬を重ることで透けを表現したり、立体感を出したいところに盛り上げて施釉したりと様々な方法で作り上げていきます。

表面を磨き上げ、

図柄を整える

焼きあがった尾張七宝の表面は、この時点ではまだ線と釉薬部分の間が平らには仕上がっていません。この凹凸のある表面を滑らかにするために行うのが研磨作業です。表面に水をかけて、砥石を使用して研磨していき、朴炭や錫の酸化物などでさらに磨いて光沢を戻していきます。研磨していくにしたがって、尾張七宝の図柄の輪郭線となる金属の部分が見えるようになっていくのです。近年では、硬度のある工業用ダイヤモンドによって研磨する場合もあります。

素地が露出している部分

に覆輪をつける

研磨の工程で加工ができていない上下の端部分は、銅素地がそのまま露出している状態になっています。その部分に銀や銀メッキの覆輪(ふくりん)をつける工程です。例えば花瓶であれば、口と底に銀や銀メッキを施したリングを締めて仕上げます。

受け継ぐ伝統技術

七宝焼の各工程の技術は、時代の移り変わりによって専門の業者の数が減り、ついには途絶えてしまうかもしれないところまで来ました。

安藤七宝店では貴重な技術を持つ職人を機械とともに社内に迎え入れ、次の世代に伝える取り組みをしています。

-

Craftsman Dialogue 01 ヘラ絞り

-

Craftsman Dialogue 02 電気鋳造

-

Craftsman Dialogue 03 植線

-

Craftsman Dialogue 04 施釉